|

|

Массивная станина.

Сварная конструкция станины из толстостенного профильного металла прошедшая специальную термообработку соответствует всем нормативным требованиям по жесткости, изгибу и кручению. Высокая виброустойчивость и большая масса станины обеспечивает качественную обработку кромки стекла.

|

|

|

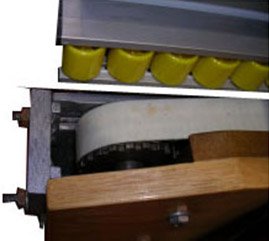

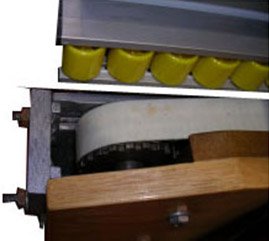

Конвейерный механизм подачи стекла.

В процессе обработки, заготовка стекла удерживается в станке между пластинами базового и прижимного конвейеров. Прочные металлические звенья конвейера покрыты вулканизированной резиной. Это гарантирует надежность и стабильность системы транспортирования заготовки, что необходимо для получения качественной «евро кромки». Рабочая поверхность звеньев (траков) базового конвейера состоит из отшлифованного резинового слоя, с максимальной погрешности ±0,01 мм., и металлической подложки. При необходимости любой трак можно снять и заменить. Стержни, соединяющие траки, изготовлены из нержавеющей стали. На стержнях установлены закрытые от попадания воды шарикоподшипники. Движение конвейера по направляющим, сделанные с высокой точностью, исключают прогибы и провисания. Вся конструкция обеспечивает точное движение конвейера, исключая отклонение от заданной плоскости. Рабочая поверхность звеньев прижимного конвейера изготовлена из мягкой резины, что обеспечивает необходимое давление для удержания веса заготовки во время процесса обработки. Поверхность звеньев имеет специальную форму, которая позволяет компенсировать неточности в фактической толщине стекла. Конструкция главного конвейера обеспечивает несущую способность 150 кг на каждый метр длины заготовки.

|

|

|

Рабочий загрузочный конвейер.

Горизонтальная лента загрузочного конвейера является начальной базовой поверхностью для настройки шлифовальных агрегатов на величину съемов и обеспечивает перемещение стекла на конвейерный механизм подачи. Установка с помощью регулировочного винта подающей поверхности конвейера в горизонтальной плоскости обеспечивает точную геометрию обработки стекла.

|

|

|

Рабочий разгрузочный конвейер.

Обеспечивает удобный выход обработанного изделия из зоны обработки и прием его оператором для снятия со станка.

|

|

|

Единый привод подачи.

Работа загрузочного конвейера, механизма подачи и разгрузочного конвейера осуществляется от одного мотор-редуктора с вариатором, что обеспечивает надежную синхронизацию скоростей подачи всех механизмов. Достигается равномерность подачи на всем протяжении процесса обработки.

|

|

|

Регулировка натяжения конвейера.

Натяжение конвейера осуществляется с помощью винтов, что обеспечивает равномерное перемещение подаваемой заготовки.

|

|

|

Роликовые вертикальные поддерживающие направляющие.

Обеспечивают надежное базирование стекла в вертикальной плоскости на всех этапах обработки от загрузки до выгрузки. Расположение роликов по высоте позволяет обрабатывать стекла различных размеров. Ролики выполнены из материала, устойчивого к истиранию и изнашиванию.

|

|

|

Шлифовальный агрегат.

Шлифовальный агрегат состоит из электродвигателя со шпинделем. Установленный на жестком шпинделе чашечный шлифовальный круг обеспечивает надежную, без вибраций, обработку кромки с высоким качеством. Крепление шлифовального круга обеспечивается с помощью механической системы фиксации.

|

|

|

Направляющие шлифовального агрегата.

Жесткие высокоточные направляющие, из закаленной стали, обеспечивают точное параллельное перемещение шлифовальных агрегатов при настройке на величину съема кромки стекла. Настройка шлифовальных агрегатов на величину съема осуществляется с помощью рукоятки с делениями с точностью до 0,05 мм.

|

|

|

Система охлаждения.

Станок оборудован системой рециркуляции охлаждающей жидкости. В комплект входит два бака для замкнутой циркуляции воды. Баки выполнены из нержавеющей стали, что обеспечивает их долговечность и предотвращает поверхность от коррозии. Первых бак - для охлаждения водой инструмент шлифовальной группы. Второй бак - для полировки с оксидом церия стекла инструментом полировальной группы.

|

|

|

Амперметры нагрузки привода шпиндельных узлов

Для каждого двигателя привода шлифовальных и полировальных агрегатов на пульте управления установлены амперметры, позволяющие визуально отслеживать нагрузку на инструмент при обработке кромки на стекле. Обеспечивается наиболее рациональный режим обработки, исключающий перегрузку электродвигателей.

|

|

|

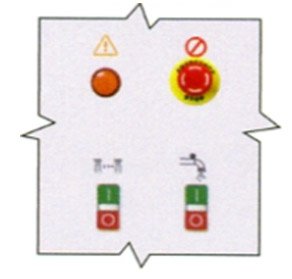

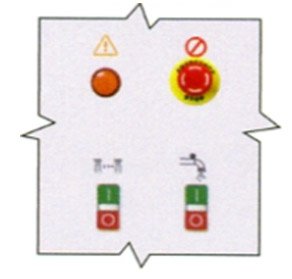

Панель управления станком и система безопасности

Эргономичная и удобно расположенная на передней части станка панель управления обеспечивает удобство обслуживания и управления станком. Наличие двух кнопок аварийного останова на входе и выходе станка обеспечивает повышенную безопасность работы на станке.

|

|

|

Централизованный узел смазки.

Позволяет осуществлять смазку в труднодоступных местах направляющих шпиндельных узлов, звеньев конвейерных цепей, приводов и т.д. Обеспечивается удобство технического обслуживания и снижается износ узлов и механизмов.

|

|

|

ЧПУ на ZM-9(PLC)

Удобно расположенная панель управления, установленная в передней части станка предназначена для осуществления регулировки всех процессов обработки стекла. Основные приборы, осуществляющие контроль агрегатов позволяют в автоматическом режиме прослеживать нагрузки на шлифовальные круги, во время обработки кромки стекла.

|

|

|

Digital Display на ZM-9(DD)

В этом варианте управления показывается фактическая информация, что и на модели с ЧПУ, но нет данных о производительности (объеме обработанного стекла, м/п) и нет данных о текущем положении стекла. Все параметры задаются не с сенсорного дисплея, а специальными органами управления.

|

|

|

Панель управления ZM 9 (Manual)

Это базовое оснащение станка, в этом варианте управления информация не отображается, все параметры задаются специальными механическими органами управления.

|

|

|

Опция. Агрегат для мойки стекла.

Обеспечивается качественное удаление с поверхности стекла остатков оксида церия после полировки стекла. Управление агрегатом для мойки стекла осуществляется на отдельном пульте, который обеспечивает комплексное регулирование всеми рабочими узлами.

|

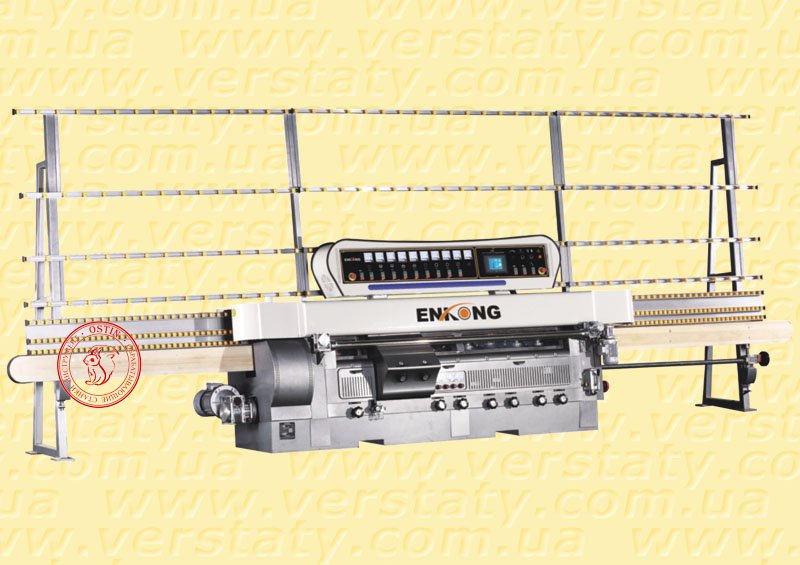

Станок для обработки кромки стекла Enkong ZM9

Станок для обработки кромки стекла Enkong ZM9